Niskociśnieniowe

Tradycyjne metody formowania wtryskowego to metody wysokociśnieniowe, gdzie ze względu na wysoką lepkość wyprasek i potrzebę odwzorowania skomplikowanych kształtów gniazd formy, niezbędne jest uzyskanie wysokiego ciśnienia przed czołem ślimaka w trakcie etapu wypełniania formy. W zależności od geometrii lepkości, właściwości tworzywa i nastawionych parametrów procesu, ciśnienie wtrysku może wynosić od kilkuset do ok 2000 bar.

W opisanych poniżej metodach niskociśnieniowych, materiał o niskiej lepkości wtryskiwany jest do formy pod ciśnieniem rzędu 2-40 bar. Są to specjalne metody przetwarzania o odmiennych zastosowaniach: do hermetyzacji i obtrysku delikatnych wkładek (technologia HM) lub do szybkiego prototypowania z wykorzystaniem tanich materiałowo form (technologia RIM).

Reaktywne formowanie wtryskowe (Reactive Injection Moulding (RIM))

RIM to technologia niskociśnieniowego formowania wtryskowego poliuretanów, umożliwiająca szybkie wykonanie prototypów, modeli oraz krótkich i średnich serii produkcyjnych. Jej główne zalety względem konwencjonalnego wtrysku wysokociśnieniowego to niższy koszt i krótszy czas wykonania formy.

Dzięki różnorodności dostępnych na rynku żywic poliuretanowych przeznaczonych do przetwarzania w technologii RIM, istnieje możliwość produkowania szerokiej gamy wyrobów dla różnych gałęzi gospodarki. Materiały te mogą być elastomerami lub posiadać właściwości tworzyw konstrukcyjnych.

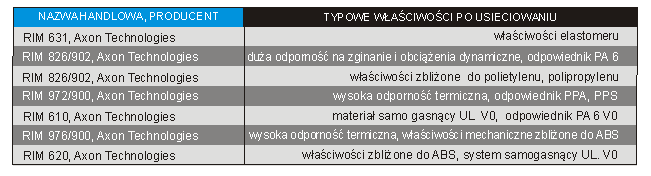

Przykłady tworzyw, z których wykonujemy wypraski, podane są w Tabeli 1.

Tabela 1. Żywice do wtrysku niskociśnieniowego – przykłady:

Niskociśnieniowy obtrysk wkładek (Hotmelt Moudling (HM))

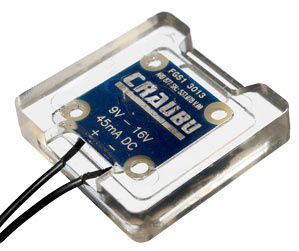

Obtrysk niskociśnieniowy to technologia stosowana do pokrywania i zabezpieczania łatwych do uszkodzenia elementów, układów i urządzeń elektronicznych (wtyczki, obwody drukowane, sensory, mikroprzełączniki i wiele innych).

W procesie tym stosuje się różnego rodzaju materiały termoplastyczne o niskiej lepkości stopu, bazujące na poliamidach lub innych polimerach, posiadające cechy klejów (wykazują dobrą adhezję do powierzchni zabezpieczanych detali) i tworzyw technicznych (posiadają dobre właściwości mechaniczne). Wtrysk pod ciśnieniem z zakresu 2 – 40 bar zapobiega uszkodzeniom mechanicznym umieszczonych w formie delikatnych komponentów elektroniki.

Technologia pozwala na wykonanie szczelnego zabezpieczenia w czasie znacznie krótszym niż w przypadku odlewania żywic utwardzalnych.